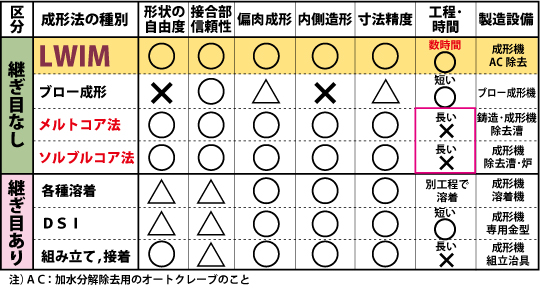

下表に従来の樹脂成形における一体成形工法との比較を示します。

樹脂成形の一体成形工法は大きく継ぎ目のあるものと継ぎ目のないものの2つに区分することができます。LWIMは継ぎ目のない工法ですから,ここでは主に継ぎ目無し一体成形工法について説明を行います。溶着工法に代表される継ぎ目のある一体成形に対する比較についてはLWIMのVEとコストを考える際に重要となります。

- ブロー成形の場合

- 最も量産性に優れた継ぎ目無し一体成形法ですが,内側造形や部分的に精密な肉厚制御ができないため,形状の設計的自由度としては低くなります。

- メルトコア法の場合

- 主に低融点金属を中子として使用し,後で融点差を利用して中子を除去する工法です。設計の自由度等,継ぎ目無し一体工法としての造形能力は全ての面でLWIMと互角になります。しかしながら,中子成形は鋳造,外殻成形は射出成形という全く異なる2つの量産プロセスを持たねばならないため,量産プロセスとして工程が長いという課題があります。

- ソルブルコア法の場合

- 主に水溶性または有機溶剤に可溶性の中子を用い,後で水(お湯)または有機溶剤を用いて中子を除去する工法です。メルトコア法と同じく,設計の自由度等,継ぎ目無し一体工法としての造形能力は全ての面でLWIMと互角になります。しかしながら可溶性の中子材料は一般的に融点が低く,外殻樹脂の成形温度に制限,即ち外殻に使用できる樹脂に制限があります。また中子の除去に非常に長い時間,例えば数日を要するような場合も多く,さらに中子の除去孔が1カ所しかないような閉塞度の高い形状の場合,殆どの場合中子の除去は不可能です。従って,この工法も量産プロセスとして工程が長いという課題があります。

LWIMでは,メルトコア法およびソルブルコア法の課題=量産プロセスが長いという部分を開発コンセプトとし,加水分解式中子除去法によってこれを解決しました。その結果比較的閉塞度の高い形状であっても,PPSのようなスーパーエンプラによる外殻成形を可能にしています。その工法について次ページでご説明します。